Ultrabreite Primärschneidemaschinen verbessern die Effizienz und reduzieren den Abfall im Vergleich zu herkömmlichen Schneidmethoden auf mehrere wichtige Arten:

Höherer Durchsatz und höhere Geschwindigkeit:

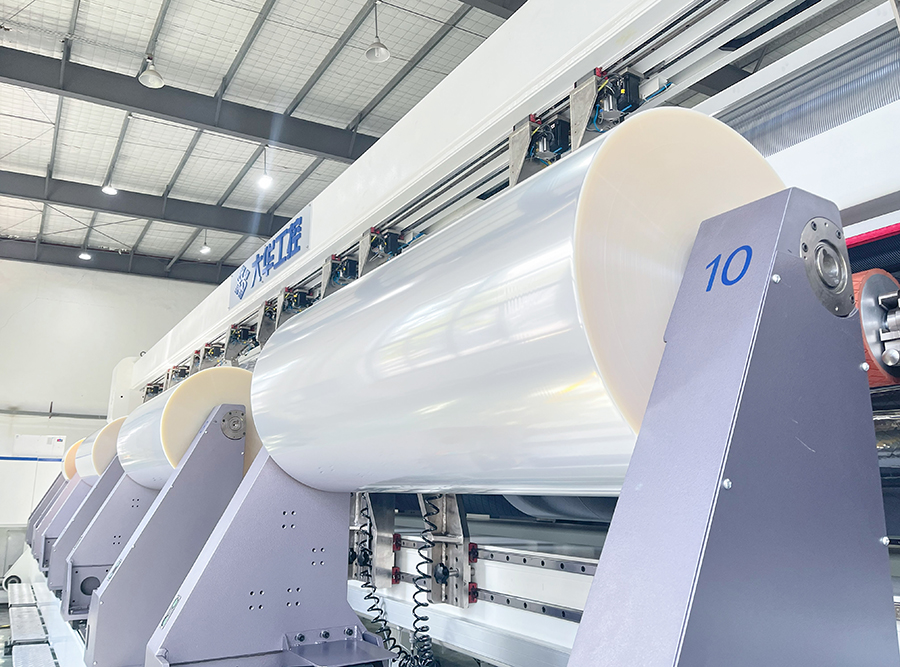

Ultrabreite Primärschneider sind für die Verarbeitung größerer Materialbreiten in einem einzigen Durchgang konzipiert und ermöglichen die Verarbeitung deutlich größerer Materialmengen im Vergleich zu Standard-Schneidemaschinen. Dies führt zu schnelleren Produktionszyklen und einem höheren Gesamtdurchsatz. Durch die Optimierung der Produktionsrate helfen diese Maschinen Herstellern, die hohe Nachfrage effizienter zu befriedigen.

Präzisionsschneiden:

Ultrabreite Primärschneider sind mit fortschrittlichen Spannungskontrollsystemen ausgestattet, die dafür sorgen, dass das Material konstant mit gleichmäßiger Spannung durch die Maschine geführt wird. Dies verringert die Wahrscheinlichkeit einer Materialfehlausrichtung, die zu inkonsistenten Schnitten und Ausschuss führen kann. Durch präzises Schlitzen kann die Maschine gleichmäßige Streifen mit minimalen Abweichungen produzieren, sodass während des Prozesses weniger Material verschwendet wird.

Reduzierte Ausschusserzeugung:

Die verbesserte Schnittgenauigkeit von Ultrabreite Primärschneider minimiert die Entstehung von Ausschussmaterial. Herkömmliche Schneidmethoden können aufgrund von Ungenauigkeiten in der Ausrichtung, Klingenverschleiß oder Spannungsschwankungen zu übermäßigem Abfall führen. Im Gegensatz dazu sorgen diese modernen Schneidemaschinen für saubere, präzise Schnitte und reduzieren den Materialabfall, was direkt zu Kosteneinsparungen und einer effizienteren Nutzung der Rohstoffe führt.

Weniger häufige Klingenwechsel:

Ultrabreite Primärschneider verfügen in der Regel über robustere und langlebigere Klingen als herkömmliche Schneidemaschinen. Dadurch sind im Laufe der Zeit weniger Klingenwechsel erforderlich. Die längere Lebensdauer der Messer trägt dazu bei, Ausfallzeiten für Wartungsarbeiten zu reduzieren, die kostspielig sein und zu Störungen im Produktionsfluss führen können. Ein seltenerer Klingenwechsel trägt auch dazu bei, Materialverschwendung zu reduzieren, die durch unsachgemäß geschnittene oder beschädigte Materialien verursacht wird.

Optimierte Materialausnutzung:

Mit größeren Breiten und präziseren Schneidmechanismen können Ultra Wide-Primärschneider verschiedene Materialstärken, -dichten und Spulengrößen besser verarbeiten. Diese Flexibilität ermöglicht es Herstellern, Materialrollen zu optimieren und sicherzustellen, dass mehr Rohmaterial effektiv genutzt wird. Herkömmliche Schneidemaschinen erfordern möglicherweise mehrere Durchgänge, um die gewünschte Breite zu erreichen, was zu Ineffizienzen bei der Materialnutzung führt.

Schnellere Umstellungen und Einrichtung:

Viele Ultra-Wide-Primärschneider sind mit automatischen Spannungsanpassungssystemen, Schnellwechselwerkzeugen und digitalen Steuerungen für schnellere Rüstzeiten ausgestattet. Dies reduziert den Zeitaufwand für die Neukonfiguration der Maschine für verschiedene Aufgaben, was bei herkömmlichen Schneidprozessen ein häufiger Engpass ist. Schnellere Umrüstungen bedeuten weniger Ausfallzeiten und eine höhere Produktivität, was sich in weniger Materialverschwendung und effizienteren Produktionsabläufen niederschlägt.

Erhöhte Automatisierung und weniger menschliche Fehler:

Moderne Ultra-Wide-Primärschneider sind häufig hochautomatisiert und verfügen über integrierte Sensoren und Steuerungssysteme, die wichtige Leistungsindikatoren wie Geschwindigkeit, Spannung und Schnittqualität überwachen. Diese automatisierten Systeme ermöglichen konsistentere Schneidergebnisse mit weniger manuellen Eingriffen, wodurch menschliche Fehler und die Wahrscheinlichkeit fehlerhafter oder schlecht geschnittener Materialien reduziert werden. Dieses Maß an Präzision minimiert den Abfall weiter und sorgt für eine höhere Ausgabequalität.

Effiziente Abfallbehandlung:

Viele Ultra Wide-Primärschneider sind mit Abfallsammelsystemen ausgestattet, die sicherstellen, dass Abfallmaterial sofort gesammelt und aus dem Produktionsbereich entfernt wird. Dies minimiert die Wahrscheinlichkeit, dass Material mit dem guten Produkt verwechselt wird oder sich in der Maschine ansammelt, wodurch Verunreinigungen verhindert und der Gesamtabfall reduziert wird.

Energieeffizienz:

Einige moderne Ultra-Wide-Primärschneider sind mit energieeffizienten Komponenten und Systemen ausgestattet, darunter optimierte Antriebsmechanismen und fortschrittliche elektrische Systeme. Durch die Reduzierung des Energieverbrauchs während des Betriebs verbessern diese Maschinen die Gesamteffizienz des Produktionsprozesses, was indirekt den Abfall reduziert, indem der Output bei geringerem Energieaufwand maximiert wird.

Möglichkeit, mehrere Streifen in einem Durchgang zu schneiden:

Ultrabreite Primärschneider bieten oft die Möglichkeit, mehrere Streifen aus einem breiten Material in einem einzigen Durchgang zu schneiden und so den Produktionsprozess zu verbessern. Dies reduziert den Bedarf an zusätzlichem Schneiden oder Bearbeiten, rationalisiert den Arbeitsablauf und verringert das Risiko menschlicher Fehler und Verschwendung bei zusätzlichen Bearbeitungsschritten.